自从高效电机的出现,电机效率评估变得非常重要。主要问题是如何安全,准确,快速地获得所有工作点的电机或驱动效率。传统功率分析仪测试方法无法提供充分的测试结果。为了精确分析,所有电气,机械和物理信号必须高采样率同步采集,并可实时定制分析将数据传输到自动化系统,准确,快速地执行电动机和驱动器效率映射,以及各种类型高级分析。

典型和新测试方法对比

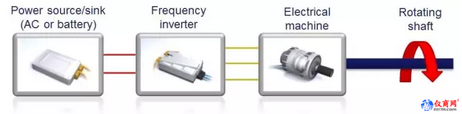

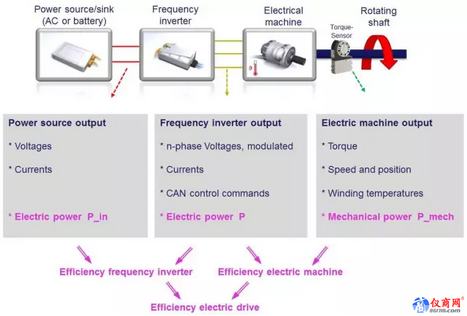

电驱动器用于各种应用,包括电动汽车,船用电机,高速列车,飞机电动轮驱动器和执行器,叉车和风能工业等。其关键在于安全,准确,快速地设计和测试整个传动系统所有工作点的最大效率。这包括逆变器,电机优化或逆变器和电机之间的匹配以及驱动策略,如图1所示。

逆变器和电机匹配越好,效率越高。为了改善逆变器和电机之间匹配,电机需要通过逆变器进行特性化,有时变频器可能需要改进算法来更有效地驱动电机。这只能通过分析传动系所有工作点的原始数据来完成。

电驱动系包含许多需要记录的信号,以便进行分析以提高效率。参考图2,信号包括高达1000伏的电池电压和高达几百安培的电流。逆变器产生高达+/- 1000伏的脉宽调制电压,通常为3相,有时更多,电流高达几百安培。扭矩传感器可以记录电机的扭矩和转速。通过电压和电流的测量,能够计算出电池和逆变器的电力功率,以及电机的机械功率。比率的计算产生了变频器,电机和整个电力驱动器的效率。通过比率可以得出电机,逆变器,电机以及完整电驱动系效率。

图 1. 简化电驱动系

典型测试方法

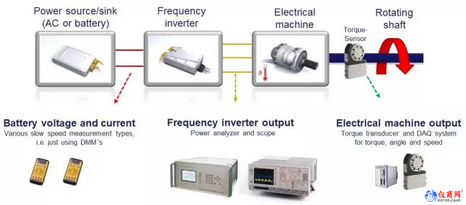

电池电压和电流通过数字万用表测量,逆变器的输出通常采用传统的功率分析仪进行测量,并且有时采用示波器来查看信号。为了测量机器输出,一般使用扭矩传感器和数据采集系统。不幸的是,传统测试有以下几个问题:

所有记录系统之间没有时间同步;因此,在同一时间点进行机械(转矩/速度)和电气(电压/电流)信号之间的比较是非常困难或几乎是不可能的

没有原始数据可用;因此,无法进行高级分析。

典型的功率分析仪每秒仅提供几次计算,无法反馈足够的信息给自动化/控制系统。

功率计在动态加载变化过程中不够可靠,需要进一步的测试和分析。

结果的验证是不可能的,因为没有原始数据可用,如果有任何问题,需要重新测试。

因此,对于问题和错误需要作出若干假设;并根据这些假设进行更改,然后重新测试,这是耗时且相当昂贵的。

图 3. 电驱动测试典型方法

新测试方法

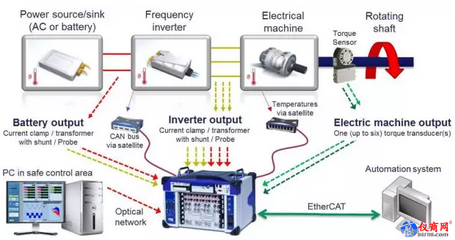

图4 概述了 HBM edrive 电驱动 测试解决方案,这是一种革命性的工具,采用用高速数据采集功率分析仪,克服了典型测试方法的局限性。 优势包括:

同步记录传动系统所有信号,能够对3,6或12相电机进行机械和电气迹线精确比较,并获取更多的信号,如CAN,温度,振动和应变等。

实时高级分析,如电机map图等。并可立即获得结果,而不是几小时或几天。

通过EtherCAT将实时计算结果传输到自动化系统,每秒1000个结果。

即使在动态加载,启动或减速期间,也可进行半周期实时功率计算。

因为原始数据可用,因此可对结果进行验证。如果有任何问题,则不需要重新测试。

图 4. 电驱动测试新方法,更快更精确

信号连接方法

实现最高的传动系效率需要最高的测量精度。我们来确定每种信号类型的最理想和最准确的方法。

电流测量

通常来说电流测量的误差最大。因此,精确的电流测量方法对于效率计算是非常重要的。电流钳精度较低,通常+/- 1%。电流互感器提供更高的精度,通常为+/- 0.02%或更高。

电压测量

有几种测量高电压的方法;然而,最重要的因素应该是安全性和准确性。尽管隔离放大器经常成本更高,但其是高电压测量的最安全方法。此外,隔离放大器提供更高的精度,通常为+/- 0.02%。其他方法精度较低,且会危及安全,电压传感器通常精度为 +/- 1%,有源差分探头精度约为 +/- 2%。

扭矩,转速和转角测量

为了进行扭矩,转速和转角测量,应使用高精度和高动态扭矩传感器,至少0.05%到0.01%的精度。来自扭矩传感器的所有信号应以数字方式连接,以消除恶劣的测试环境中的干扰。

功率结果和快速高级分析

周期检测

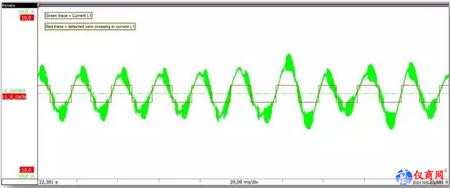

要正确计算任何功率结果,分析仪需要识别输入信号的“周期”。使用高级算法,可以轻松检测和显示周期,如下图所示。典型的功率分析仪使用PLL,但其在动态负载变化过程中存在问题。数字循环检测可以在启动,减速或任何加载变化时进行测量。

下图示出了包含几个动态加载变化的波形。其是当制动器或负载施加到传动系时产生的。使用原始数据显示这些波形可进一步分析逆变器特性。

高级分析

拥有所有的原始数据能够让用户创建多种高级自定义公式,可以实时计算,显示病传输到自动化系统。该系统还可以轻松适应传统分析仪无法解决的各种应用,包括:多相电机,混合动力驱动和多级逆变器。

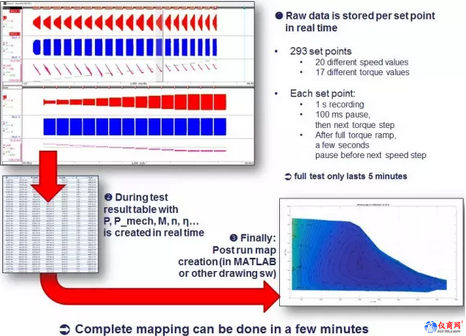

电机效率标定加速

电机效率映射执行速度快100倍,1000个工况点在大约100秒内可完成,而传统分析仪需要近3个小时,如图10所示,节省了大量时间和成本。可以消除电机的温度。典型的分析仪需要相当长的时间来解决变化的基频,以获得稳定的结果,每10秒钟只能实现一个工况点。使用数字周期检测,可以每半个周期执行一次计算。还可以使用转角和一些先进的公式创建高级的电机 map 图,以进一步了解电机特性,包括作为扭矩和速度的函数的铜损图和铁损图,以及称为MTPA(扭矩/安培最大值)的轨迹图,其中机器的最佳工作条件被绘制为d-和q-电流的函数。

图10.效率电机映射执行速度提高100倍

Clarke(空间矢量)变换

Clarke(空间矢量)变换也可以加速。 表示三相系统的三个a,b,c 空间矢量可以被转换成表示所产生的扭矩矩和磁通量的两个线性实体α和β。 将两个iα和iβ波形显示为XY图可轻松显示系统任何不平衡和控制行为。

图11.转换为iα和iβ并显示在XY图中的电流i1,i2,i3,显示系统不平衡

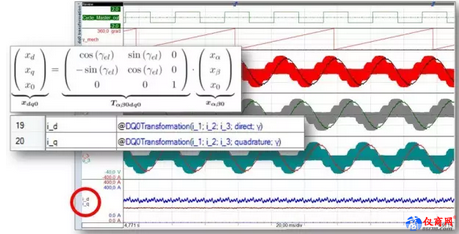

Park或dq0变换

Park或dq0变换用于验证控制算法,典型的分析仪通常需要花费数小时的时间。然而,新的测试方法可以计算和显示即时的结果,从而节省大量的时间和成本。所得到的id和iq波形表示扭矩和磁通量的当前分量。 0(零)分量用于衡量系统的对称性和平衡度。如果电机完全平衡,0(零)分量为零。这使得验证控制算法更容易,因为逆变器根据id和iq结果作出决策,并且逆变器电子部件将它们转换并发送电压和电流到电机上。这有助于逆变器算法工程师了解他们发送到电机的内容以及电机实际上做了什么。以改进尝试获得更好结果的算法,从而提高效率。

图12. Park或dq0转换可以实时完成,而不是几小时或几天

结论

前文描述的新的效率测试方法是一个革命性的工具,大大节省了时间和成本,同时大大加快了分析电机,逆变器和驱动系统的能力。从而提高生产力。