船舶制造精度管理及过程控制技术探讨

发布日期:2015-07-30 15:56

船舶制造精度控制技术是以船体建造精度标准为基本准则,通过科学的管理方法与先进的工艺手段对船体建造进行全过程的尺寸精度分析和控制,以达到最大限度地减少现场修整工作量,提高生产效率。将精度控制技术应用于造船过程是现代造船模式的需要,也是实现精益造船的关键环节。与日本造船企业相比,国内船厂的制造设备水平远远领先于20世纪90年代的日本造船设备水平,但造船精度管理水平却远不及此时期日本造船的精度水平。究其原因,目前中国造船业的主要精力都集中在对现有订单的建造方面,而忽略了建造之外的其他问题。随着世界航运能力逐步趋于平衡,中国造船企业的目光势必要从“量”回归到“质”。同时,由于精度控制技术方面与先进国家有较大的差距,尺寸控制达不到设计的要求而导致建造周期延长,建造质量低等,降低了中国造船企业的市场竞争能力。开展造船精度管理研究势在必行。

1、造船精度管理的内容及实施步骤

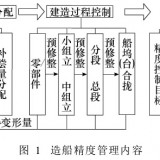

造船精度管理的内容按照实施的过程及推行的深度可分为:补偿量计算与分配、建造过程控制,以及精度标准的制定三部分,其内容如图1所示。补偿量计算与分配的原始数据来源于实际建造过程中的收缩量统计,对收集的收缩量数据进行数理统计,计算出不同制造因素下的补偿量数值,并将补偿量分配到制造过程中的每一道工序中,真正实现生产过程中补偿量代替余量,进行零余量造船;实际制造过程中需要对每一道工序制造结果进行测量,采取有效的控制手段,保证超出精度要求的变形量在下道工序前消失,并将测得的变形量数值输入收缩量收集的数据库;造船精度标准的制定和实施是船舶企业或行业的最终目的,科学的造船精度标准将会保证合理的精度控制目标的提出、科学的精度计划的制定,以及预防尺寸偏差的工艺技术措施的应用。

精度的控制与管理是造船技术中的一门综合技术,涉及到诸多学科领域。概括来讲,船舶制造精度管理技术的理论基础是数理统计、尺寸链理论,技术核心是尺寸补偿量的加放,管理内容是健全精度保证体系、建立精度管理制度、完善精度检测手段与方法、提出精度控制目标、确定精度计划和制定预防尺寸偏差的工艺技术措施。

2、补偿量的计算与分配

2.1 补偿量计算与分配的理论基础

补偿量的计算与分配分别以数理统计及尺寸链理论为基础进行。

设系统误差补偿量为X,随机误差的补偿量为Y,则一维补偿量△可用式(1)表示:

式中:△为第i道工序补偿量;P为最后一道工序;n,、m为第i道工序内系统误差和随机误差的项数。

根据尺寸沿外形封闭这一原则,尺寸链的基本方程如式(2)所示:

式中:A1,A2,……,Am+n为尺寸链所有组成环的基本尺寸;ζ1,ζ2,……ζm+n为传递系数,表征各链环大小方向位置的系数;A∑为封闭环的基本尺寸。

2.2 补偿量计算与分配的方法

造船精度管理的核心是如何运用补偿量逐步取代余量。补偿量的计算一般分为如下两方面内容。

(1)在大量的调查研究、掌握足够的实际生产数据的基础上,利用数理统计手段,统计回归原始数据,计算出补偿量数值。这方面内容实施的难点在于原始数据的收集掌握。田丰增等根据精度管理数据库设计的基本思想和方法,采用VB和ACESS软件实现了精度管理数据库的统计过程控制和补偿量计算的功能。数据积累不连续,数据分析不深入是研究中函待解决的问题,利用数据库技术可以对所收集的数据进行有效整理。

获得原始数据后需要建立科学的数学模型。建立数学模型的方法很多,胡日强利用人工神经网络的自学习、自适应和自调节的优势,采用BP神经网络对船体零涪口件变形补偿量进行了预测;田丰增等利用统计质量管理图进行补偿量计算,从而对船舶建造质量进行分析和监控。从目前的研究现状来看,船舶制造企业制造技术的不稳定性,造成了补偿量计算方面考虑因素的不完整性。因此,在统计补偿量之前,船舶制造企业应制定相对稳定、可靠的制造技术规则。

(2)计算出整个制造过程的补偿量后,需要将补偿量分配到各个加工工序中。

机械加工中的尺寸链理论是目前制造过程中补偿量分配时经常采用的方法。刘玉君等详细阐述了二维尺寸链中运用概率法及极值法计算误差传递及公差分配的过程,推广了尺寸链原理在船舶建造质量控制中的应用。基于尺寸链理论对造船过程中补偿量进行分配是采用反推法进行的,补偿量分配的反推过程如图2所示。具体的做法是由后一道工序提出具体的精度要求,最后落实到零件规定的具体要求。

2.3 建造工艺的热应力变形机理研究

目前船舶制造过程中的变形机理研究主要集中在焊接热变形方面。随着计算机技术及数值模拟技术的发展,变形研究理论成为应用最广的理论。Mitsu yosh得将焊接变形与焊接能量输入关系公式化,并与实验结果进行比较,效果比较理想。Chang Doo Jang等采用基于固有应力的等效载荷方法对船体分段的焊接变形量进行有限元分析,分析结果与实验结果得到很好地吻合,为船体分段制作过程中焊接变形量预测提供了有效而精确的方法。李艳君等应用人工神经网络方法,研究了焊接变形的建模方法,并开展了焊接前施加反变形焊接过程的数值分析和实验验证,得到了比较理想的结果。

国内外船舶建造过程中的焊接热应力变形技术研究开展得比较广泛,但由于受到复杂边界条件及藕合因素影响,研究水平不高,其中多是以简单的平面板架作为研究对象。目前,大多数研究组织都采用有限元模拟与实验结果相结合的方法及人工神经网络方法对其进行有效地研究。

3、船舶建造过程控制

3.1 造船精度测量技术

可靠的检测工具和较高的测量水平是提高造船精度的保障。一方面,测量是补偿量计算中原始数据获取的主要手段;另一方面,测量又是船舶建造过程中进行质量管理、监督和控制的基本手段。

随着现代测量技术的发展,测量技术已从接触式测量发展到了非接触式测量。Lightfoo等利用远距离照相技术对船舶建造过程中的焊接收缩量进行测量,收集焊接热应力变形的原始数据。与此同时,现代化的测量工具不断推进了造船精度测量技术的发展。翟新涛根据现代测量技术的发展,针对船体分段等大型工件尺寸测量的需求和应用,将线结构光应用到大型工件的测量系统中。钱华清采用激光经纬仪对航轴管膛孔及舵承膛孔前的轴线进行勘测,为现代造船过程提供了一种简单可靠的测量方法。全站仪作为一种可以同时进行角度测量、距离测量和数据处理的现代化测量工具,在船舶制造企业中得到广泛应用,提高了船厂的测量技术水平,推进了造船精度管理及过程控制的发展。随着现代测量手段及测量工具的发展,目前造船精度测量技术相对比较成熟。

3.2 造船过程控制

船舶制造过程中精度控制一般分为主动控制和被动控制两类。所谓主动控制就是研究造船过程中各种影响精度的因素,在精度损失之前就采取合理措施来保证造船精度的控制行为;而被动控制是在建造过程中出现某些突发因素造成预料之外的精度损失时,能够及时采取一些应急措施来保证造船精度的控制行为。

实际上,造船精度管理是一个需要不断完善改进的过程,因此,有必要将柔性生产模式中的动态公差控制理论引入到造船过程控制中来。

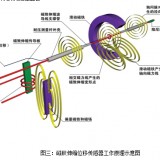

图3所示为一造船精度动态控制过程,在此过程中,每一造船工序结束后,即对该工序产品尺寸进行测量,并与本工序的参考精度进行比较,比较结果用于指导预修整量及完善精度控制系统。当某一工序的

测量尺寸结果不大于精度要求的尺寸时,即满足精度要求时,则进行下一工序的补偿量计算,并将本工序的补偿量结果输入到精度控制系统数据库中;当某一工序的测量尺寸结果大于精度要求的尺寸时,即不满足精度要求时,则需要对偏差尺寸部分进行预修整,并对此工序的补偿量进行重新计算,直到测量尺寸结果满足精度要求的尺寸时才进行下一工序的工作。

当船厂精度控制技术不成熟时,采用分段预修整工艺使各造船工序中的精度满足允许值的要求,实际上是采取减少尺寸链组成环数目的方法来解决封闭环精度问题,尺寸链组成环如图4所示,A1、A2、A3分别为反映不同工序的尺寸链组成环,ΔA1、ΔA2分别为反映不同工序需要预处理的尺寸链组成环,A。为基本尺寸。在每道工序结束后进行预修整措施即可减少尺寸链中的ΔA1、ΔA2两项组成环,解决制造过程中的精度问题。

这种方法在各造船工序的精度不高和余量补偿不能确定的条件下,是一种行之有效的工艺方法。例如,山东省新船重工公司精度管理技术水平处于起步阶段,分段(总段)制作前所有工序仍允许建造余量的存在,分段(总段)制作工序结束后采取预修整措施,具体做法为:利用全站仪等先进的测量工具对完工分段(总段)的总尺寸、水平度和垂直度等项进行测量,测量值与模型值进行比较,偏差大于精度标准±5nm的尺寸需要进行预修整,进而保证船台(坞)合拢工序的零余量。对30 000 t散货船建造成本进行数据统计,上述比较初级的精度管理技术对船厂生产的影响反映为以下几点:(1)钢材利用率提高0.3% ;(2)船台(坞)修割及矫正工时减少20%;(3)缩短船台(坞)使用周期5d。

该造船企业准备将尺寸预修整工艺推广到整个造船过程的每一道工序中,并建立基于图3所示的造船动态精度控制系统,以进一步提高企业的生产效率,节约建造成本,提高市场竞争力。

4、精度标准制定

精度管理的实质是科学管理与先进制造技术的互相结合,制定有效的精度标准需要有成熟的工艺技术、先进的生产设备及科学的管理团队作为保障。张明华全面阐述了船舶建造精度管理计划、标准和实施方法,以及评估体系等问题,为国内造船企业不断提高市场竞争力指明了发展方向。精度管理系统的研发是一切精度管理研究的最终落脚点。SHOJITAIKECH I等建立了基于焊接收缩量评估的精度管理系统,该系统包括精度计划实施、精度评估等精度管理的各个方面,实现了一体化制造系统。G.W.John son等开发的SMAS( Structure Measurement and Analysis}法,利用普通消费级数码相机实现了测量、分析、图像显示及虚拟建造的一体化,在船舶分段建造的测量和精度控制方面起到了巨大的推进作用。

此外,造船精度标准必须考虑造船经济性因素。当船舶建造的某工序精度降低时,本工序的加工成本是减少的,但同时,也带来了下道工序修整成本的增加。选择合适的精度等级,就是要找到总成本最低的那个平衡点。

5、结语

由于船舶这一产品的特殊性,精度控制一直是较难解决的问题,精度控制作为“瓶颈”,一直制约船舶建造的整体质量。从我国造船工业长远发展来看,船舶精度管理与过程控制技术的研究应该列入到日程中,特别是取代人工经验的补偿量建模系统研究、建造过程中的检测和调整技术研究,以及建造过程中影响变形因素的机理研究等工作都需要长期持之以恒地进行,才能有高水平的成果应用到实际中去。

只有认清造船精度管理的内容,明确精度管理的实施步骤,采用先进的测量手段及制造工艺,加强造船过程管理,完善精度管理标准,才能不断提高精度管理水平,适应现代造船模式的需要。

上一篇: 东莞南玻:太阳能玻璃的光学检测解决方案

- 关键词:船舶制造,补偿量,精度管理,过程控制

- 浏览量:1424

- 来 源:仪器仪表商情网

- 声明:凡本网注明" 来源:仪商网"的所有作品,版权均属于仪商网,未经本网授权不得转载、摘编使用。

经本网授权使用,并注明"来源:仪商网"。违反上述声明者,本网将追究其相关法律责任。

本网转载并注明自其它来源的作品,归原版权所有人所有。目的在于传递更多信息,并不代表本网赞同其观点或证实其内容的真实性,不承担此类作品侵权行为的直接责任及连带责任。如有作品的内容、版权以及其它问题的,请在作品发表之日起一周内与本网联系,否则视为放弃相关权利。

本网转载自其它媒体或授权刊载,如有作品内容、版权以及其它问题的,请联系我们。相关合作、投稿、转载授权等事宜,请联系本网。

QQ:2268148259、3050252122。 -

-

国内首艘膜技术船舶尾气净化装置 打造行业最新进技术船舶制造|2018-03-16

国内首艘膜技术船舶尾气净化装置 打造行业最新进技术船舶制造|2018-03-16 -

基于面向对象Pet ri网的船舶制造过程建模船舶制造|2015-07-31

基于面向对象Pet ri网的船舶制造过程建模船舶制造|2015-07-31 -

基于Rational Rose的船舶生产设计PDM系统建模分析船舶制造|2015-07-31

基于Rational Rose的船舶生产设计PDM系统建模分析船舶制造|2015-07-31 -

船舶制造精度管理及过程控制技术探讨船舶制造|2015-07-30

船舶制造精度管理及过程控制技术探讨船舶制造|2015-07-30 -

船舶制造工艺装备的发展与创新船舶制造|2015-07-30

船舶制造工艺装备的发展与创新船舶制造|2015-07-30 -

船舶虚拟建造系统船舶制造|2015-07-30

船舶虚拟建造系统船舶制造|2015-07-30 -

MSC Nastran在船舶CAE中的成功应用船舶制造|2015-07-30

MSC Nastran在船舶CAE中的成功应用船舶制造|2015-07-30 -

研华船舶综合平台管理系统船舶制造|2015-07-30

研华船舶综合平台管理系统船舶制造|2015-07-30 -

航海系统中的双传感器航星计程仪测试系统船舶制造|2015-07-30

航海系统中的双传感器航星计程仪测试系统船舶制造|2015-07-30 -

智能式磁致伸缩位移传感器在船舶上的应用船舶制造|2015-07-30

智能式磁致伸缩位移传感器在船舶上的应用船舶制造|2015-07-30

加载更多>>

加载更多>>